業務効率化の取組み

SMTラインの最適化

電子基板や電子機器の生産現場では、何年も同じ製品を生産し続けることはありません。

社会のニーズや技術の革新により製品は絶えず変化を続けています。

製品が変われば使う部品も変わります。

機械で実装を行うSMTラインでは、この使用部品の変化に対応できなければ、生産効率はどんどん落ちていきます。

「よく使うものは手の届くところへ」使用頻度の高い部品を効率的に配置することが設備能力を最大限に引き出すことに繋がるのです。

三国東洋では、SMTラインのデータ管理専門チームである実装管理課を設け、生産効率を絶えず監視し定期的な部品配置の見直しを行うことで

生産品種の変化に対応し、生産効率を維持・向上できる仕組みを整えています。

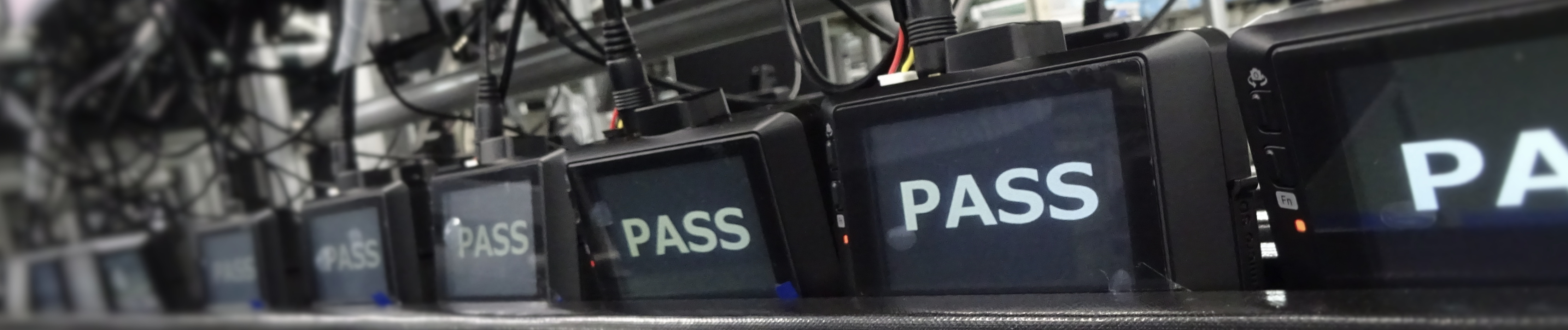

段取り短縮

-

SMT工程

三国東洋のSMTラインの特徴は搭載機を多数連結(最大6連結)している所です。 並んでいる搭載機が多いことで数多くの部品を設備にセットしておくことができ、段取り替え無しで生産できる基板の種類が多くなります。 生産機種の切替はプログラム変更のみで、搭載機の部品の付け外しは行わない為、段取時間が大幅に短縮でき稼働率の向上及び少量多品種生産にも対応しています。 -

組立工程

作業セル専用の外付け部品台車を使用し、細かい部品の入れ替えを一度に行うことで作業効率を上げています。 これにより同一作業セルでの間違いのない多品種切替え生産を可能にし、少量多品種生産、省人化、省スペース化を実現しています。 作業部品の入れ替えは部品台車の入れ替えを行うことで完了するので、誰が作業に入ってもわかりやすく、作業者の離席を抑制することで作業ミスの防止や集中力の維持にもつながっています。

生産変動への対応

ものづくりにおいて生産量の増減は避けられないものです。

この増減の波に合わせて適切な人員配置を行わなければ生産効率を下げることになってしまいます。

「ピンチをチャンスに!」生産変動に耐えるのではなく、むしろ生産効率を上げていくフレキシブルな生産体制を目指し、以下の活動を続けています。

-

①情報共有の強化

毎月の生産会議により社内の生産量予測を共有し人員のバランスを調整しています。 さらに、日々の朝礼で直近の生産変動や人員の過不足についての情報を共有し素早く対策を講じます。 -

②作業の標準化

全作業工程の作業手順書を整備し、作業内容や治工具の見直しによる作業の標準化を行っています。 個人のスキルに依存する作業をなくし、誰がやっても同じものを作れる環境を整えています。 -

③多能工化の推進

スキルマップにより全従業員の作業スキルを可視化することで、各個人に合わせた計画的なスキルアップ教育を行い多能工化を推進。 部門の垣根を超えた作業応援が可能になり、生産量の増減を会社全体で吸収しています。

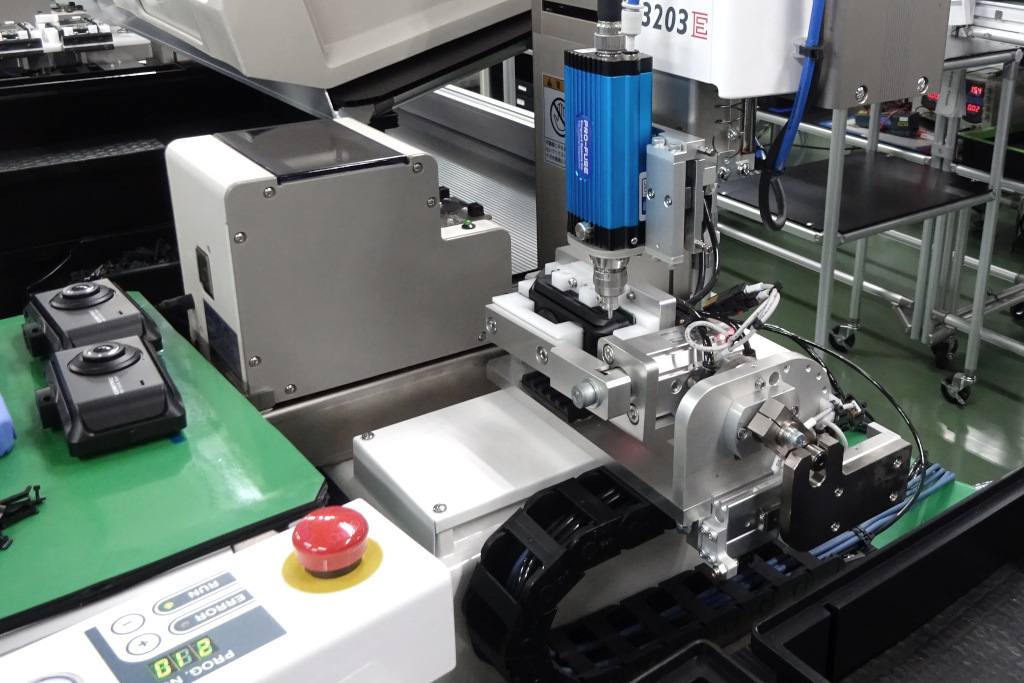

生産ロボットの活用

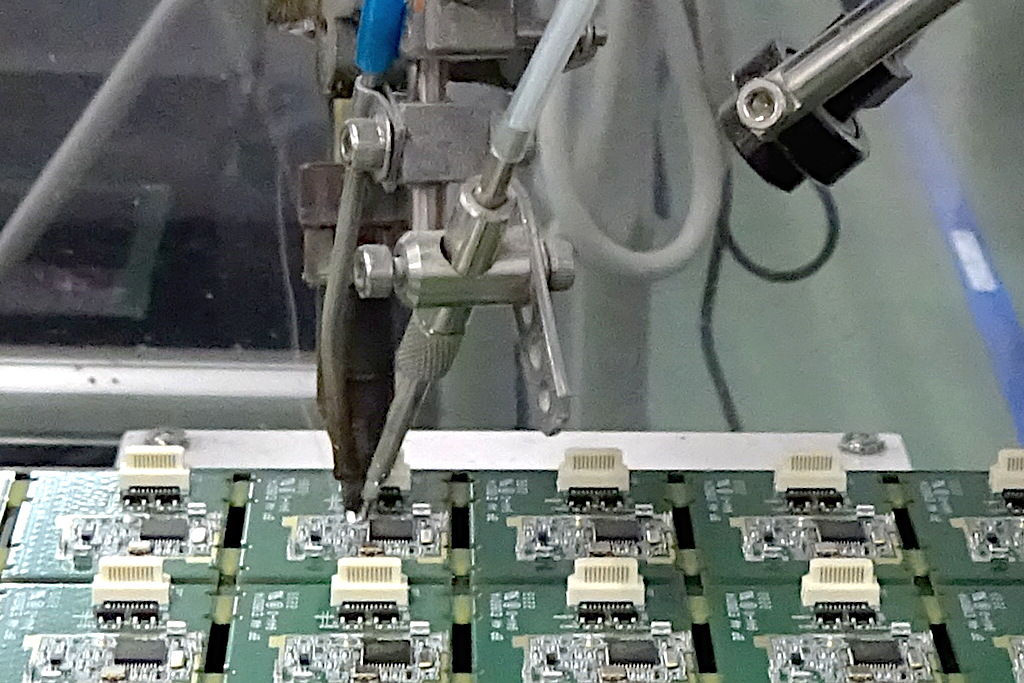

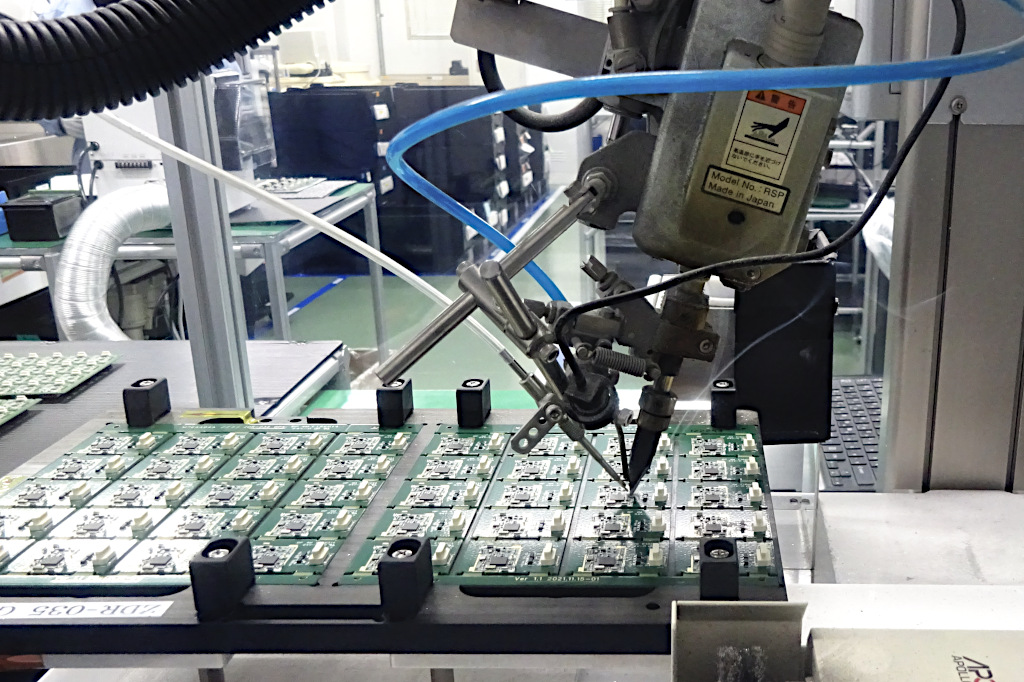

三国東洋では、はんだ付けロボット・ネジ締めロボットを導入しています。

生産ロボットの安定した品質・スピードを最大限に活用し、複雑な状況判断が必要となる工程へマンパワーを集中。

適材適所は今や人だけの話ではありません。

製造現場に人は必要なくなってしまうのか?そんなことはありません。

より良い方法を考える、ユーザー目線でものを見る・・・人にしか出来ないこと、わからないことは沢山あります。

人的資源を有効に活用し、次世代リーダーの育成や人材発掘に力を入れるべく、

新しい技術を臆せず取り入れ絶えず変化し続ける「生きた企業」でありたいと願っています。

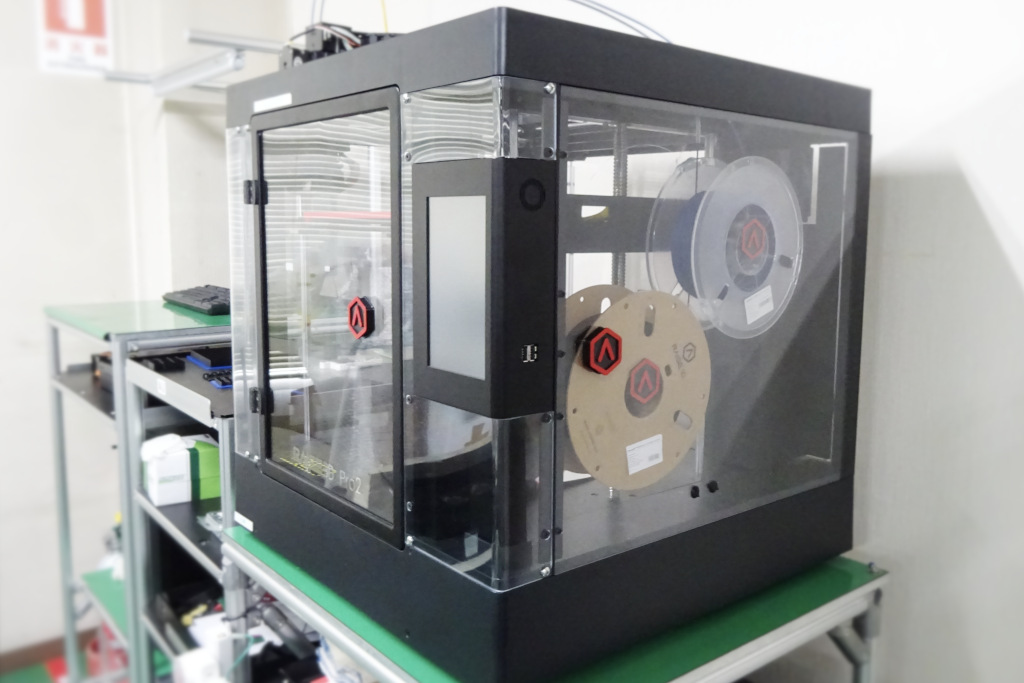

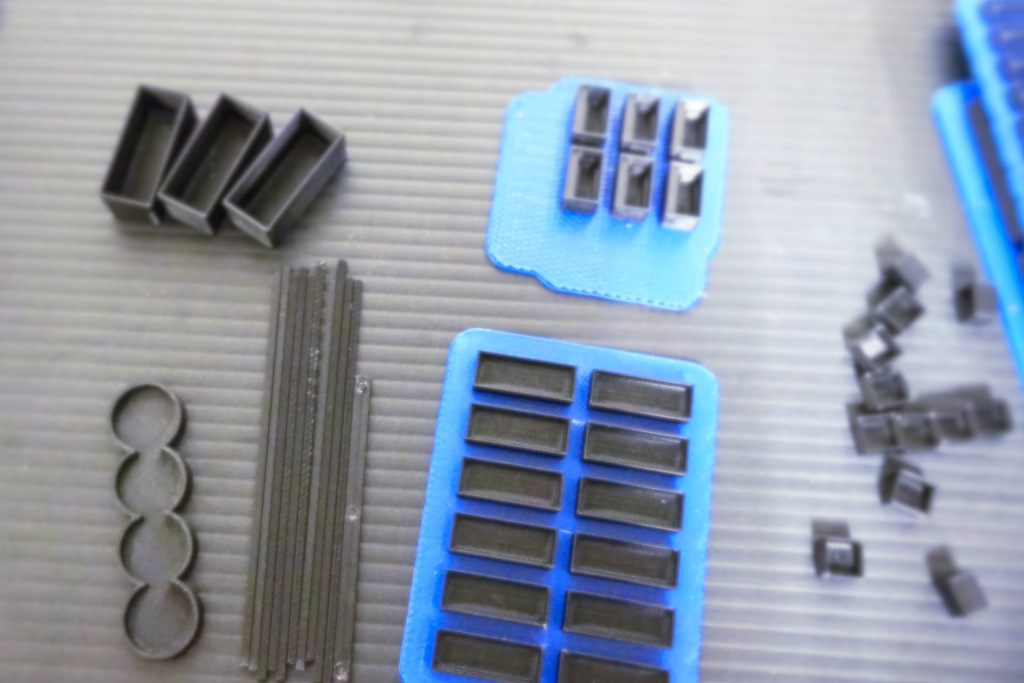

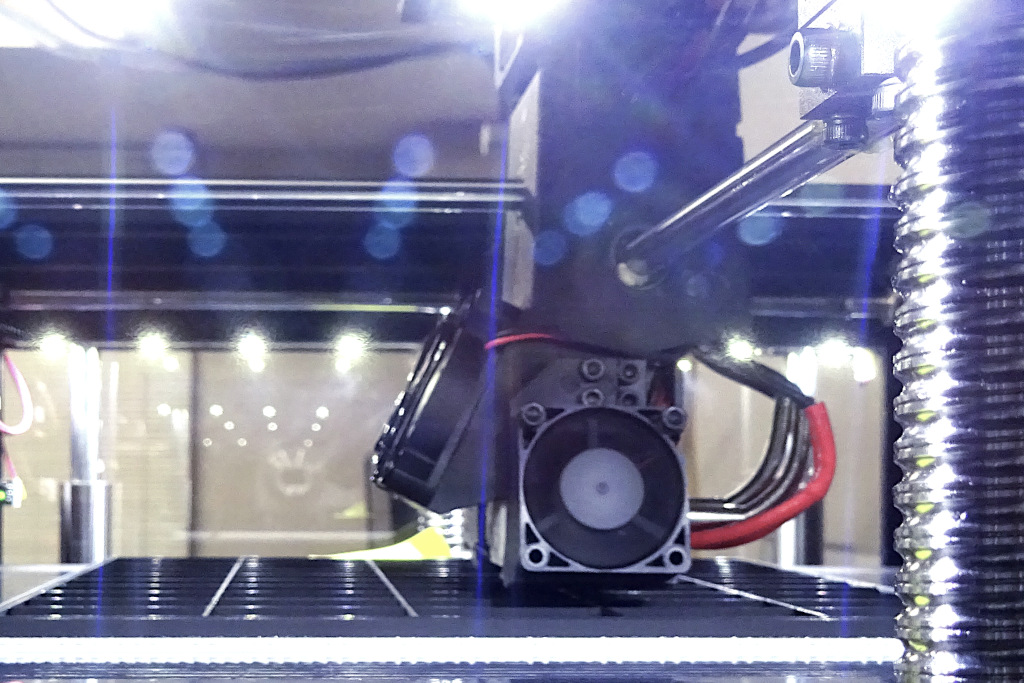

3Dプリンタの導入

製造現場では作る製品ごとに様々な治具(加工・組立ての補助ツール)が必要になります。

また、製品の試作段階では治具を調整しながら生産するといった対応も行われます。

3Dプリンタを導入することで、簡単な治具を社内で作成することが可能となり、

変更への対応や微妙な調整を素早く行うことができるようになりました。