意識改革への取組み

5S活動

三国東洋では職場内の5Sを重視しています。

整理整頓された職場環境は従業員の安全を守り、製品の品質や生産効率改善の基礎となります。

生産現場はもちろんのこと、事務所エリアや倉庫も例外ではありません。

毎年4月にエリアごとの5Sグループを決め、年間を通して全員参加で活動を行います。

代表者は5S委員としてグループの活動を牽引し、定期的に他グループのエリアをパトロールして現場の状態をチェックします。

この活動は単なる整理整頓にとどまりません。

5Sの視点から職場内の改善ポイントを洗い出し、Plan・Do・Check・ActionのPDCAを回します。

期末には活動内容をまとめたプレゼンテーション会を行い、全社をあげた取組みとなっています。

改善チーム

高品質・高効率な生産を目指し、各製造課ごとに改善活動を行っています。

この活動に管理者は介入しません。

「上司から言われてやる」のではなく一人一人が身の回りの問題点に目を凝らし、進んで提案し、チームで力を合わせて実現する。

小さな活動ではありますが、個人の意識改革、職場のチームワーク向上につながる

大きな意味を持つ活動であると信じています。

改善事例:電子指示書の導入

1つの基板に数十種類もの部品を手作業で実装する。

こんな作業をどうすれば「誰でも」「間違いなく」「スピーディーに」行うことができるでしょうか?

第2製造課では、電子指示システムを作成し導入しました。

画面上に部品の写真や名前、実装箇所を1by1で表示し、タッチ1つで次の部品へ遷移する。

200ページ近いコンテンツを自分たちで作成し運用しました。

これにより図面や手順書を広げる必要なく、スピーディーで確実な作業が可能になりました。

改善事例:倉庫在庫の可視化

ドライブレコーダーを製造する第4製造課では大量の部材を保管しています。 製造現場から数百メートル離れた第4工場を部品倉庫として利用する中、在庫確認や運搬の無駄が発生していました。 倉庫の離れた立地をカバーするため、調達課と製造課で協力して独自システムを作成し、QRラベルを利用してどの部品がどこに何個あるかをデータ管理しました。 合わせてピッキング指示システムも作成し、担当者以外でも間違いのない出庫作業ができるようになりました。

やる気を応援するしくみ

三国東洋では改善活動やスキルアップを応援するための制度を設けています。

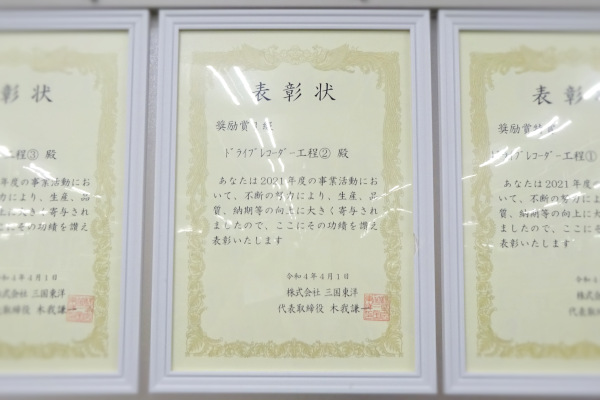

業務で困っていることや改善のアイディアを広く集める「なんでも改善提案」では、提案内容によりポイントを付与し年間の最多ポイント取得者を表彰します。

さらに、提案の着眼点や実際の改善効果について審議し「効率改善」「品質改善」「eco改善」の3部門での表彰も行います。

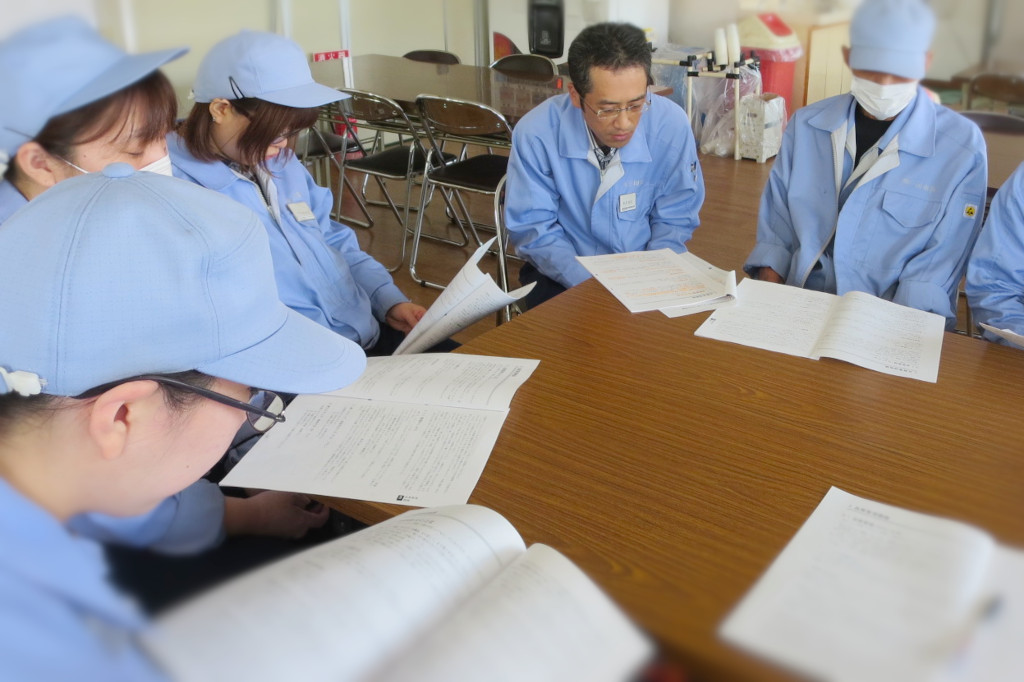

また、毎年3月には期末表彰を実施し、各課内での改善活動について特に効果の高かった内容や新しい取り組みを行ったグループ・個人を表彰します。

近年では課内だけでなく課を横断したグループでの活動にも広がりを見せ、社内全体で活発な改善活動が行われています。

技能実習生の受入れ

2018年から海外拠点であるMTMP(フィリピン)より企業単独型による技能実習生の受入れを行っています。

国内生産拠点での実習により、製造の知識や技術はもとより設備の保守や品質に対する意識など、ものづくり全般にかかわる様々なことを身に着け、帰国後は現場のリーダーや技術者、日本語ができる人材として活躍しています。

実習生の受入れは海外拠点への技術支援にとどまらず、社内にもいい影響をもたらしています。

言葉の通じない中での実習指導を経験することで、指導力やコミュニケーション能力が向上したり、異文化からの新しい視点に触れることによる気づきがあったりと、国内の人材育成、職場の活性化にもつながる活動となっています。

2024年度は4名が電子機器組立て随時2級を受験し、4名全員がハイスコアでの合格を果たしました。

環境保護促進日

環境保護活動の一環として、年間5日の「環境保護促進日」を設けています。 環境保護促進日は全工場を完全不稼働日とし、生産活動により使用される電力・窒素・IPA等の使用量の削減を目指します。 工場の不稼働日を設けてもその分日々の残業や休日稼働が増えては意味がありません。 全社をあげて業務改善に取り組み、年間5日の不稼働時間を捻出することが「環境保護促進日を設ける」という活動です。